La fábrica digital ofrece muchas ventajas a los fabricantes: comercialización más rápida, procesos más ágiles y mayor personalización, entre otras.

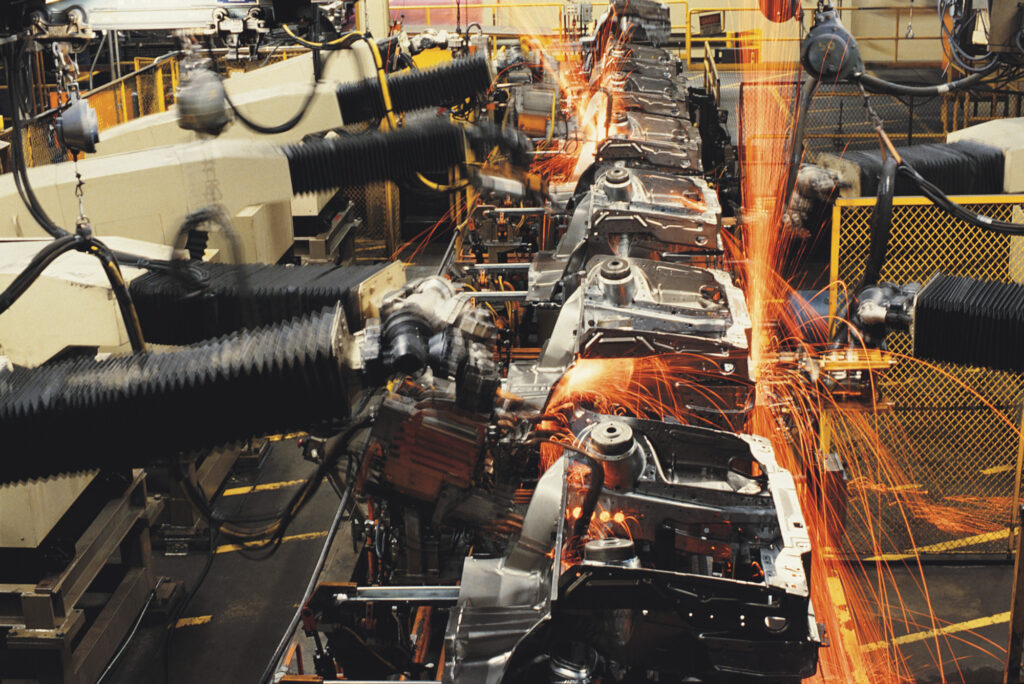

La Industria 4.0 ha llevado la fabricación más allá gracias al traslado de procesos a nuevas tecnologías, a las máquinas inteligentes y a la inteligencia artificial (IA). Estas transformaciones a menudo se dan como hechos aislados, creando entornos que, al no estar conectados entre sí, no se benefician de la meta principal de la digitalización. Por el contrario, cuando una empresa es capaz de conectar los datos entre personas, programas y procesos, la suma resultante da una fábrica digital.

Una fábrica digital representa mucho más que el proceso físico de producir cosas: es un concepto en el cual la propia fábrica forma parte de la ecuación. Su misión es optimizar tanto los procesos de fabricación como el entorno que los alberga.

A pesar de la aceleración de la transformación digital, el Foro Económico Mundial halló que el 62 % de las empresas de fabricación han digitalizado una única línea de productos, lo cual quiere decir que han obtenido una fracción de los datos que es posible obtener con Industria 4.0.

Primeros pasos que deben seguir las empresas en el camino hacia la fábrica digital:

- Fomentar una cultura digital y liderar con un enfoque centrado en datos

- Acelerarla a lo largo y ancho de la organización

- Invertir en plataformas basadas en la nube para crear entornos comunes de datos

- Reciclar las competencias de los trabajadores para las fábricas del futuro

Propulsada por la conectividad de datos, una fábrica digital permite la coordinación entre funciones, genera más agilidad a la hora de adaptarse a un mundo en constante cambio y da ventaja competitiva a las empresas. Es la cúspide de la transformación digital en el contexto del sector de la fabricación.

¿Qué es una fábrica digital?

Una fábrica digital es un modelo virtual compartido de sus características clave —tales como la geometría, el comportamiento y el rendimiento— que muestra la convergencia de todas las redes digitales de las instalaciones y su funcionamiento. Esta representación digital compila datos estructurales y de sistemas, activos y procesos, lo que facilita al propietario la información necesaria para diseñar, construir y administrar las instalaciones; reconfigurarlas y maximizar la eficiencia y productividad de cada activo. Este ecosistema libre de silos permite la colaboración en tiempo real, una toma de decisiones más inteligente y mejores resultados.

Algunas de las características de una factoría digital:

- Un ecosistema conectado de participantes internos y externos, como vendedores, proveedores y contratistas

- Gemelos digitales

- Edificación o modificación de la fábrica guiadas por la secuencia de construcción

- Mantenimiento predictivo

Una fábrica digital aplica los mismos principios que se siguen para optimizar el ciclo de vida del desarrollo de productos —liderazgo de pensamiento, sistemas, teorías y métodos— al ciclo de vida de la propia fábrica. También permite a las empresas simular situaciones hipotéticas para identificar oportunidades con las que mejorar las funciones del entorno de fabricación.

Algunos de los objetivos y motivos más comunes tras la creación de fábricas digitales son:

- Fabricar productos mejores

- Atraer más clientes

- Mejorar la eficiencia y sostenibilidad de las operaciones

- Aumentar la innovación

- Acelerar los plazos de comercialización

- Obtener información procesable

Las fábricas digitales son ecosistemas intuitivos alimentados con datos y perfeccionados por el ingenio humano, capaces de adaptarse a la volatilidad y mostrar resiliencia ante la disrupción.

Las 5 fases para crear una fábrica digital

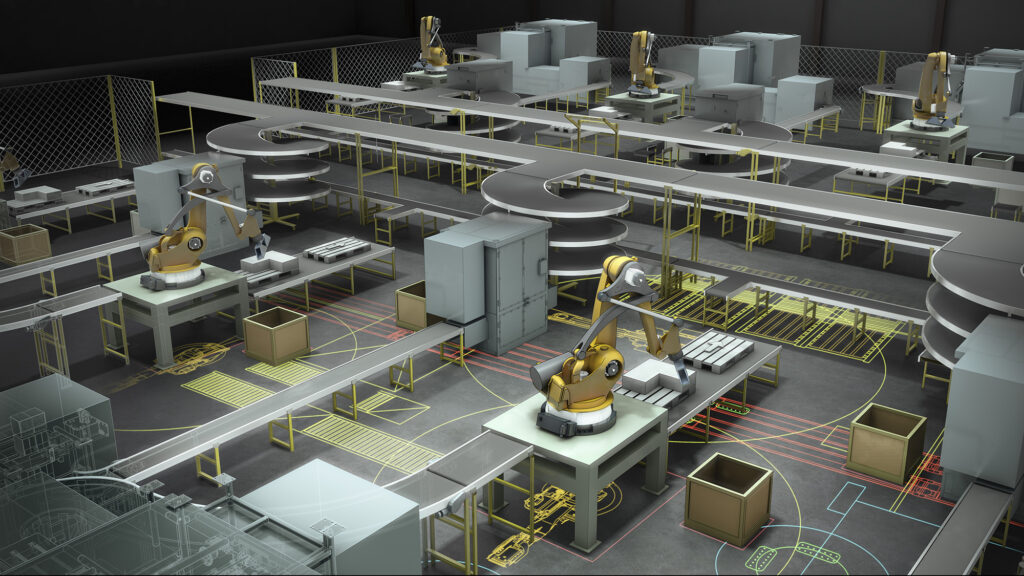

Ya estemos creando una fábrica digital a partir de unas nuevas instalaciones o reconfigurando unas existente, es importante seguir un enfoque por fases: planificación, diseño, validación, edificación y funcionamiento.

1. Planificación

Planificar una fábrica digital comienza por la logística y la disposición de las funciones. Se empieza por desglosar los flujos de trabajo paso a paso, para así determinar la ubicación de cada estación, la colocación del equipo y una configuración que maximice la productividad. Si ya hay un proceso de transformación digital en curso, la empresa tendrá una extensa biblioteca de elementos que pueden entrar en la fábrica.

Durante la planificación, simular el movimiento de personas, máquinas y materiales puede ayudar a determinar la forma más eficiente de distribuir el espacio para evitar cuellos de botella y agilizar la comercialización. Los diseñadores también integrarán a los proveedores y vendedores en la coordinación digital de la fábrica.

2. Diseño

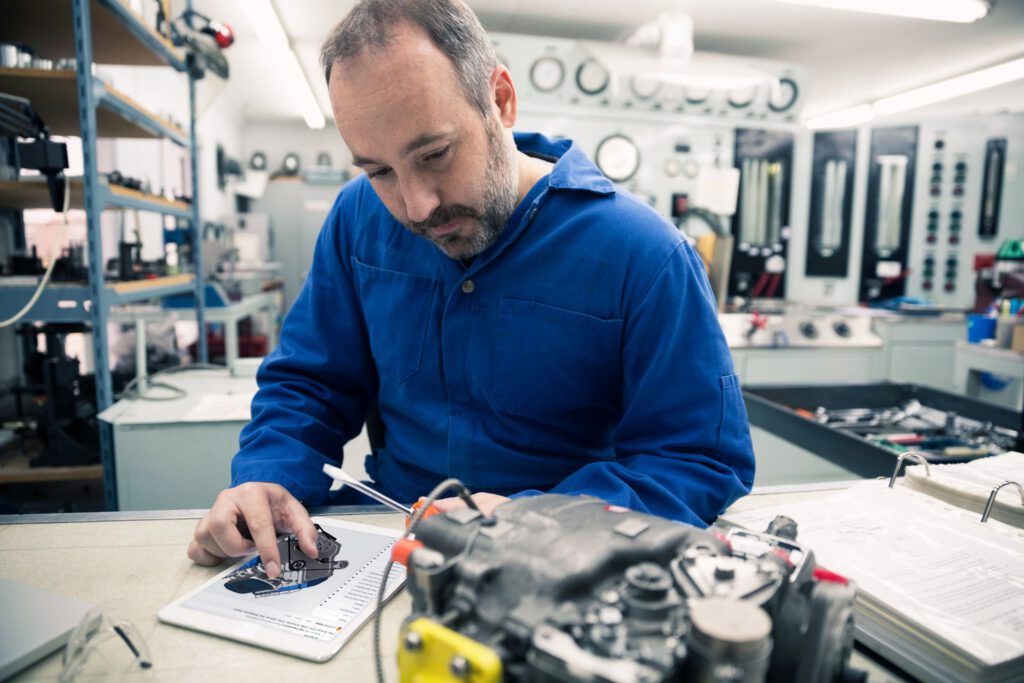

Tras la fase de planificación, habrá una idea más clara del sistema de fabricación según se empiece a diseñar la fábrica digital. Los ingenieros determinan cómo distribuir lo planificado en el espacio físico. Las partes que vayan a involucrarse en la fábrica lo harán en este momento, partiendo todas del mismo plan para diseñar su área concreta. Esto podría incluir a un equipo de ergonomía que evalúe los espacios de trabajo, o un equipo de conductos de calefacción, ventilación y aire acondicionado que trace un mapa del flujo del aire que recorre las instalaciones.

Estas fábricas son edificios enormes con maquinaria de gran tamaño y muchas piezas móviles. El diseño digital permite identificar rápidamente los problemas de instalación, con lo que se producen menos errores durante las fases de edificación y funcionamiento, además de ponerlas antes en marcha.

3. Validación

Todos los agentes involucrados en el proyecto revisan el diseño para asegurar su viabilidad y validar que la distribución funciona. La realidad virtual puede hacer que la fábrica cobre vida ante los ojos de los participantes, que así pueden visualizar el espacio y hacer las revisiones pertinentes. Durante esta fase, lo que se hace es coordinar el diseño con el objetivo de la fábrica. Esto permite desvelar posibles discrepancias y resolver cualquier problema por adelantado, lo cual garantiza que los esfuerzos van dirigidos a obtener el mejor resultado posible.

4. Edificación

El siguiente paso es construir la fábrica digital. Este es un proceso orquestado digitalmente que utiliza tecnología como BIM (modelado de información de la construcción) para coordinarse entre múltiples equipos —como los de arquitectos, ingenieros y contratistas— y reducir el riesgo de sobrepasar los costos o tiempos previstos. Una plataforma como Construction Cloud crea un entorno de datos comunes y una única fuente a la que todas las partes podrán acudir y a partir de la cual todas trabajarán.

Con una secuencia de construcción detallada, se puede organizar y optimizar el proceso de edificación. Las herramientas BIM coordinan la logística, mientras que las visualizaciones simulan la distribución para poner a prueba una y otra vez el movimiento por el espacio y los flujos de trabajo. Cuando todo esté instalado en la fábrica, se conectarán y encenderán todas las estaciones. A continuación, se incrementará la producción hasta alcanzar el volumen de producción necesario. La fábrica digital comienza así a generar información procesable.

5. Funcionamiento

La fábrica digital ya está en marcha, repleta de datos que fluyen libremente entre personas, programas y procesos. También existe un gemelo digital ubicado sobre el elemento físico, el cual reúne toda la información y permite la comunicación entre diferentes programas y redes. Esta representación virtual ofrece una vista general de toda la actividad y ayuda a visualizar el impacto de cada decisión que se toma. Con esta información, las personas responsables pueden optimizar continuamente las instalaciones a lo largo de su vida útil, pudiendo incluso ajustar rondas de producción específicas. Por ejemplo, si descubrimos que necesitamos un 10 % más de producto para el pedido de un cliente, pero habíamos calculado solo un 5 % de excedente, podemos acudir a nuestro modelo virtual para reorganizar la línea de producción y ajustar las cantidades.

Entre el 80 y el 90 % de los costos de un edificio corresponden al funcionamiento. Una fábrica digital está diseñada para reducir los costos facilitando conocimiento detallado. Por ejemplo, el aprendizaje automático y la automatización facilitan el mantenimiento predictivo, ya que avisan a los trabajadores de cualquier problema antes de que el equipamiento falle. Esto le evitaría a la empresa tiempos imprevistos de inactividad, un problema cuyos costos para los fabricantes ascienden a casi 50 000 millones de euros al año, además de permitir que la producción avance sin interrupciones.

5 ventajas de las fábricas digitales

Ante una pandemia global, interrupciones en la cadena logística y fluctuaciones extremas de demanda, el mundo de la fabricación se está viendo forzado a ser más ágil y adaptable. Las empresas que no se reorienten rápido saldrán perdiendo. La transformación digital facilita a las empresas las herramientas necesarias para recolectar datos de todas las áreas de actividad y utilizarlos para desatascar las operaciones y crear oportunidades de crecimiento.

En una reciente encuesta a 200 empresas industriales alemanas, PricewaterhouseCoopers observó que, pese a que el 91 % (PDF, p. 1) está invirtiendo en fábricas digitales, solo el 6 % ha logrado la conectividad total. Si bien es cierto que todo progreso hacia la transformación digital es positivo, existen ventajas específicas que solo se obtienen de contar con los datos conectados de una fábrica digital.

1. Comercialización más rápida

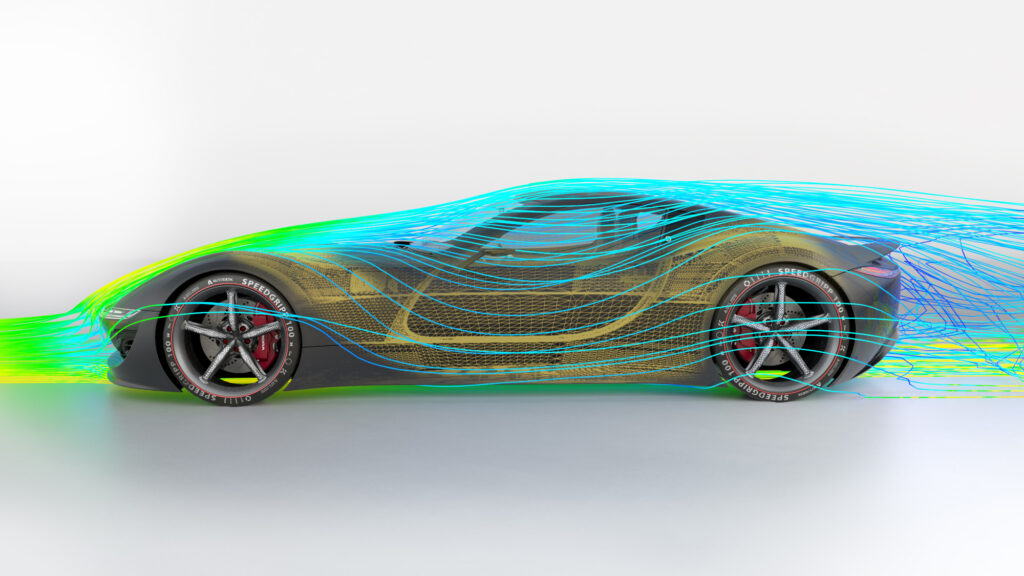

En el campo de la fabricación, las empresas a menudo se centran en el ciclo de vida del producto. Sin embargo, la fábrica también posee su propio ciclo de vida. Para maximizar la productividad, hay que optimizar el entorno en el que tiene lugar la fabricación. Gracias a la automatización y a un ecosistema conectado, la información se mueve más rápido en una fábrica digital que en la fabricación tradicional. Los fabricantes pueden aprovechar la información obtenida para agilizar los procesos de diseño y e ingeniería, iterar soluciones y tomar decisiones rápidas. El Foro Económico Mundial (PDF, p. 13) calculó que las empresas de fabricación más avanzadas en el terreno digital (un consorcio que el Foro denomina Global Lighthouse Network) incrementaron la velocidad de comercialización hasta en un 89 %.

2. Fabricación flexible para una mayor agilidad

Como ha demostrado la pandemia de Covid-19, la estabilidad nunca está garantizada. Las cadenas logísticas sufrieron una ruptura de la que aún no se han recuperado del todo. Pero con una fábrica digital, las empresas son más ágiles y capaces de reaccionar a los nuevos acontecimientos en la economía y en el mundo.

Las fábricas digitales hacen de la fabricación flexible una realidad. Gracias a las máquinas inteligentes, las empresas son más hábiles y rápidas a la hora de encontrar soluciones alternativas para cambiar de rumbo, realizar modificaciones o adaptarse a nuevas circunstancias. Si, por ejemplo, un fabricante no puede conseguir un componente debido a problemas en la cadena logística, puede fabricarlo de forma interna o ponerse en contacto con otra empresa que lo haga. Con este modelo flexible, las empresas pueden crear soluciones que conduzcan a nuevas fuentes de ingresos, más innovación y menos disrupción.

3. Personalización ante demanda variable

Hace unos meses, la fabricación estadounidense experimentó una fuerte ola de demanda, lo cual generó un pico de actividad sin parangón en los últimos 37 años. De hecho, la fabricación se halla a las puertas de superar los niveles de producción anteriores a la pandemia. Pero no solo evoluciona la demanda: también cambia lo que buscan los consumidores. La capacidad para la personalización en masa se está convirtiendo rápidamente en un elemento indispensable para los fabricantes. Los consumidores están dispuestos a pagar más por productos en los que pueden dejar su marca personal.

Con una fábrica digital, los fabricantes pueden satisfacer esta creciente demanda de productos personalizados a través de la producción de lotes pequeños o añadiendo prestaciones a un producto ya existente. Donde un cliente podría encargar un millón de bolígrafos normales, otro podría querer 1000, pero hechos de titanio. Un tercer cliente podría querer 10 000 bolígrafos verdes. Con una fábrica digital, los fabricantes pueden personalizar fácilmente cada encargo mediante la elección de diferentes opciones de diseño y fabricación. La capacidad de adaptarse a las necesidades del cliente le da a una empresa gran competitividad.

4. Alcanzar objetivos comerciales y de sostenibilidad

Gracias a la fabricación se crean los productos que los consumidores quieren y necesitan, pero la creación de esos productos no está libre de costos medioambientales. La fabricación genera el 20 % de las emisiones globales (el 25 % en España) y es responsable del 54 % del consumo mundial de energía.

Al basar sus operaciones en datos, las empresas disponen de la información necesaria para alcanzar los objetivos de sostenibilidad definidos por los estándares del sector, los gobiernos centrales o regionales o el propio fabricante. Algunas empresas incluso están incorporando un cargo relacionado con la sostenibilidad a la alta dirección, encargado de hacer seguimiento y controlar estas métricas, liderar políticas verdes y asegurarse de que la empresa cumple con las normativas al efecto. Una fábrica digital facilita un funcionamiento más sostenible a través de la tecnología:

- Los gemelos digitales generan información procesable en tiempo real para que los propietarios puedan tomar decisiones más sostenibles.

- El diseño generativo permite a los ingenieros encontrar opciones ecológicas (en materias primas, por ejemplo) en el diseño y la edificación de su fábrica digital e infraestructura circundante.

- Los sistemas automatizados y la IA rastrean datos de consumo de energía (como la calefacción, por ejemplo) basados en el comportamiento humano en un cierto espacio.

Para empresas con objetivos de cero carbonos netos, una fábrica digital es la respuesta.

5. Potenciar la eficiencia operativa

Hay siete áreas de desperdicio que se suelen asociar a la fabricación:

- Transporte

- Inventario

- Movimiento

- Tiempos de espera

- Sobreproducción

- Sobreprocesamiento

- Defectos

Las fábricas digitales sirven de apoyo a producciones ajustadas al eliminar comportamientos redundantes, consolidar flujos de trabajo y automatizar procesos. Todo ello contribuye a reducir los costos y ganar tiempo, que los empleados pueden dedicar a añadir valor.

La versión definitiva de una fábrica digital integra la totalidad de elementos y personas —planta de producción, edificio, infraestructura, proveedores, vendedores y partes involucradas— creando un flujo de datos conectados. Esto permite automatizar, predecir y crear una cierta inteligencia que maximiza la eficiencia en todos los aspectos. Con una fábrica digital, los propietarios pueden simular alternativas para dar con formas más eficientes de alcanzar los objetivos, como fue el caso de Porsche, que reemplazó la cinta transportadora por un vehículo autónomo independiente que personaliza la producción y elimina pasos innecesarios al acudir solo a las zonas de trabajo que precisa cada automóvil.

Ejemplos de fábrica digital

El dogma de TPS (siglas de Toyota Production System) es la continua mejora del funcionamiento de una fábrica para añadir valor, reducir desechos y mejorar la productividad y la eficiencia. Es un concepto creado por Toyota a comienzos del siglo XX que se ha mantenido vivo hasta hoy. La empresa aplica TPS a sus fábricas en la mejora de las competencias de su mano de obra y el aprovechamiento de nuevas tecnologías. Las fábricas digitales funcionan a partir de los mismos cimientos filosóficos. A continuación, siguen dos empresas que están recogiendo los frutos de haber adoptado los datos conectados y la fábrica digital.

Brioche Pasquier

Brioche Pasquier ha trazado una trayectoria envidiable desde sus comienzos como pequeña panadería familiar hasta el fabricante alimentario internacional que es hoy, productor de delicias francesas como el bollito al que debe su nombre. Para garantizar la calidad uniforme de sus productos a medida que la producción aumentaba en escala y se descentralizaba, Brioche Pasquier digitalizó sus fábricas (PDF) para coordinar las operaciones internacionalmente entre las 18 plantas productoras de la empresa.

Conectadas por medio de la nube, las instalaciones europeas pueden dar forma al diseño de nuevas fábricas. La información procedente de cada planta se integra en representaciones digitales en 3D con Autodesk Navisworks y se comparte con toda la empresa para que otros ingenieros puedan utilizar estos modelos digitales como referencia. Este planteamiento de fábrica digital garantiza la homogeneidad y lo conecta todo, desde las operaciones de la elaboración física hasta el lado comercial de la compañía.

Porsche

La relación de Porsche con la innovación es histórica. La empresa puso a la venta su primer deportivo de altas prestaciones, el 356, el 8 de junio de 1948, y ha recorrido un largo camino desde aquellos 52 ejemplares construidos a mano en un garaje austriaco. Actualmente, en una de las plantas más nuevas de Porsche, un sistema de transporte sin conductor (llamado Flex-Line) hace las veces de cadena de montaje moderna, en la cual unos vehículos autónomos mueven los coches para su montaje de una sección a otra, y así permiten personalizar según cada encargo.

La empresa creó un modelo de planificación integrada para disponer, digitalmente y con todo detalle, la planta de la fábrica neutra en carbono, y a continuación iterar el diseño para cumplir con las especificaciones que se deseen, como las cargas soportadas por el suelo (tres toneladas por metro cuadrado). Los proveedores podían también acceder al modelo para configurar su equipo conforme al espacio de Porsche y así garantizar la ausencia de colisiones en las cadenas de producción. Actualmente esta fábrica de Stuttgart, Alemania, funciona a pleno rendimiento con un modelo virtual que guía las mejoras en la actividad. ¿El resultado? Una fábrica digital que es más ecológica, inteligente y ajustada: lo que la compañía denomina Porsche Production 4.0.

¿Qué le depara el futuro a la fábrica digital?

Aunque el 85 % de las empresas aceleraron su transformación digital durante la pandemia, queda aún tiempo para que la fábrica digital sea la norma. ¿Pero qué aspecto tendría un futuro panorama de fábricas digitales? Echemos un vistazo.

Fabricación inteligente

En estos momentos, el concepto de fábrica digital se erige en torno a la tecnología, las máquinas, las herramientas y los robots. Pero, en última instancia, lo más importante es lo que estas máquinas aportan: datos. El futuro de las fábricas digitales está en hacer converger datos procedentes de diversas fuentes y preguntarse: “¿Qué es lo que revelan estos datos combinados?”. Los datos conectados ofrecen algo mejor que la fabricación inteligente: la creación de la fabricación superinteligente. Una fábrica inteligente te da la información necesaria para actuar de forma específica en pro de optimizarla y alcanzar cierto grado de calidad. Con la fabricación superinteligente, la fábrica utilizará esos datos para, además, tomar decisiones, como en el caso de las máquinas que pueden percibir que algo no va bien y corrigen el rumbo de forma independiente.

Las plataformas potenciarán el modelado de fábricas integrado

¿Dónde se alojarán todos estos datos? En plataformas de la nube, en las que una vista real permitirá una visibilidad de las operaciones de 360 grados. Estas plataformas no se limitarán a eliminar los silos de información, sino que ganarán potencia y se extenderán más allá de los muros de la fábrica digital para servir de apoyo al IFM (siglas en inglés de “modelado de fábricas integrado”).

El IFM consiste en algo más que el edificio con todo su contenido. También incluye el entorno que lo rodea —como infraestructuras, aparcamientos, administración de aguas, almacenes y bloques de oficinas— y lo conecta todo en ambas direcciones. Con este modelo de fábrica integrado, los fabricantes también pueden establecer conexiones con proveedores, vendedores, contratistas y otros agentes en un entorno de datos compartido. Esto significa que todos pueden trabajar a partir de los mismos datos al mismo tiempo, cosa que crea el vehículo de colaboración definitivo. El fabricante alemán de automóviles eléctricos e.Go se ayudó de IFM para crear sus fábricas inteligentes. La ventaja de tener una única plataforma digital es que con ella se puede controlar que todos los contratistas y colaboradores vayan por buen camino.

Un panorama de fabricación distribuida

Según la NAM (siglas de la asociación nacional de fabricantes de EE. UU.), los silos de datos siguen siendo una de las principales causas por las que las empresas tienen problemas vinculados a la cadena logística. Solo un 21 % de fabricantes confían plenamente en la visibilidad de su red de suministros. Las fábricas digitales palian este problema al permitir que empresas de menor tamaño trabajen juntas. En el futuro, las fábricas digitales facilitarán redes cooperativas gracias a las cuales las empresas podrán compartir equipo, agrupar reservas de recursos y fortalecer la resiliencia tanto de cada empresa como del sector en general.

La fabricación distribuida descentraliza los materiales y la fabricación y capacita a las empresas más pequeñas a cosechar los frutos de la conectividad digital. El 98 % de las empresas manufactureras del mundo son pymes. Pero en materia de digitalización, este tipo de empresas a menudo carecen del capital necesario para invertir en Industria 4.0 a la velocidad o a la escala de sus competidoras de más envergadura. Con la fabricación distribuida, estas empresas pueden aliarse de forma virtual y actuar como una gran organización, tan potente como los mayores fabricantes del mundo.

Una mano de obra capacitada

Las fábricas digitales no cambiarán solo los procesos de fabricación, también la naturaleza misma de los puestos de trabajo del sector. Y eso es buena noticia. En estos momentos:

- Hay un alto número de vacantes en fabricación que urge llenar.

- Un alarmante porcentaje de fabricantes tienen problemas para llenar esas vacantes y encontrar mano de obra capacitada.

- El problema es global. Al ritmo al que van las cosas, para 2030 habrá 2,1 millones de puestos de trabajo vacantes en Estados Unidos, lo cual le costará al sector del país un billón de dólares.

¿Cuál es la razón de todo esto? Los trabajadores que están alcanzando la edad de jubilación superan en número a los que se están incorporando a la industria. De hecho, el sector de la fabricación va a la zaga en cuanto a preferencias entre los trabajadores del mundo. Las próximas generaciones quieren trabajar para empresas vanguardistas en lo digital, un área en la que la fabricación siempre ha andado rezagada.

Las fábricas digitales son una oportunidad ideal para renovar la imagen del sector y subsanar estas carencias. Los fabricantes pueden sacar partido de las tecnologías más punteras para atraer jóvenes talentos con ganas de lo más nuevo. ¿O es que hay algo más emocionante que una fábrica llena de robots, IA y máquinas inteligentes?

Con una fábrica digital, los propietarios accederán a la información que necesitan, exactamente cuando la necesitan. Pueden utilizar los datos de formas más inteligentes para guiar decisiones comerciales, identificar los problemas y corregirlos antes de que ocurran y ser más resilientes en este mundo cada vez más impredecible.

Este artículo apareció originalmente en Redshift de Autodesk, un sitio dedicado a inspirar a los líderes de la construcción, la fabricación, la ingeniería y el diseño.