Artículo Minsait: Calidad digital: la automatización del proceso clave en la industria del automóvil

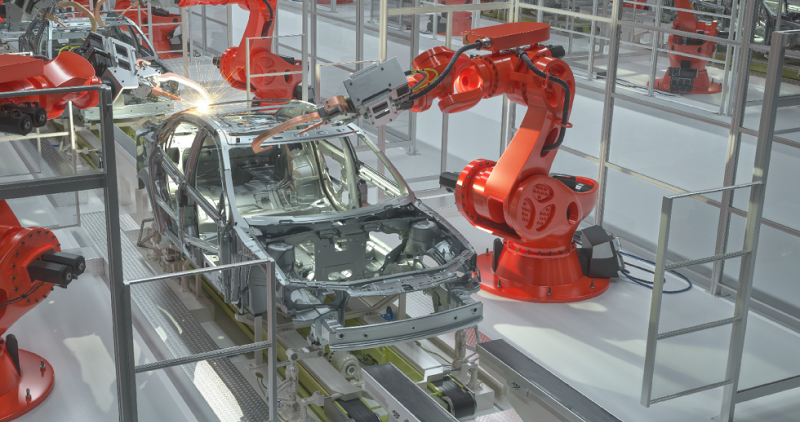

La automatización industrial en el sector de la automoción avanza un paso más allá y logra estandarizar las inspecciones de calidad, uno de los procesos más críticos para la industria de componentes.

El desarrollo de la inteligencia artificial y, en particular, las tecnologías de visión artificial, junto con una potente analítica avanzada de datos, han permitido maximizar la eficacia de las inspecciones, reduciendo de forma muy notable los costes operativos.

La reducción de precios en el hardware, y a la par su mejora en la capacidad y calidad de captura, junto con los avances en los modelos de reconocimiento, favorecen la adopción de estas tecnologías con retornos de la inversión en pocos meses.

El impacto en la industria es muy positivo en diferentes planos, especialmente en calidad, a través de una reducción de hasta un 8% de scrap, en cuanto a costes de inspección manual, que disminuyen hasta un 70%, y en la calidad del servicio, consiguiendo una reducción de las reclamaciones superior al 50%.

Si te interesa saber más sobre el impacto de la inteligencia artificial en la industria del automóvil, aquí puedes acceder al webinar completo.

Asegurar la calidad del producto final es uno de los aspectos fundamentales para cualquier compañía, pero se vuelve especialmente crítico cuando se trata de la fabricación de productos de alto valor, como en el caso de la industria del automóvil. Para las compañías que proveen de los componentes a las marcas, la calidad es una cuestión de supervivencia. Los altísimos niveles de exigencia en todo el proceso productivo de este sector han situado a la calidad como uno de los aspectos de diferenciación entre proveedores, en un criterio de evaluación esencial en los procesos de compras y en foco para las inversiones en nuevas tecnologías.

Pero aún hoy en día, es uno de los procesos menos automatizado en planta, y muchas de las actividades dirigidas al aseguramiento de la calidad siguen siendo visuales y dependientes de especialistas que comprueban por muestreo un número determinado de productos por lote. A pesar de que se trata de un sector caracterizado por entornos industriales a la vanguardia en adopción de tecnología, siempre hay camino por recorrer en lo referente a automatización y optimización de algunas operaciones.

Para cubrir este gap en la industria, en los últimos años han cobrado especial relevancia iniciativas dirigidas a acometer mejoras en estos procesos, que se consideraban difícilmente automatizables, lo que ha sido posible gracias a la velocidad a la que han evolucionado tecnologías como la visión artificial o la analítica de datos, entre otras.

Automatización de las inspecciones con visión artificial, el futuro del control de calidad

En este sentido, se está avanzando de forma notable en actividades de detección automática de defectos de producción, en muchos casos indetectables a simple vista.

Poniendo como ejemplo algunos casos reales en los que Minsait, una compañía de Indra, ha trabajado, cabe señalar el caso de piezas que sufren procesos de estampación o mecanizado en los que se pueden localizar defectos tales como grietas, picadas o granos en tiempo real, lo que agiliza notablemente las comprobaciones y aumenta considerablemente el número de piezas totales inspeccionadas.

Otro de los ámbitos de aplicación es la detección de defectos en pintura, permitiendo la inspección de vehículos completos usando cámaras y software de procesamiento de imágenes situadas en zonas con buena iluminación, así como el análisis de piezas y componentes concretos. Las piezas de pequeño tamaño son examinadas en varios ángulos, reduciendo la escala de la instalación, sin importar lo extensa que pueda ser la gama de colores o los acabados que se hayan empleado en el proceso de pintura.

Son simplemente algunos ejemplos. Además, al tratarse de técnicas no intrusivas, es posible su aplicación en casi cualquier control dentro del proceso productivo, como el control de uniones y ensamblados, imprimaciones, tejidos, etc.

Hasta hace poco tiempo este tipo de proyectos estaban condicionados por la complejidad de adaptarse a procesos productivos, lo que en muchos casos se traducía en penalizaciones por aspectos económicos, o en la calidad de los resultados obtenidos en los análisis, con un alto número de falsos positivos. Actualmente la tecnología, cada vez más accesible y cada vez de mayor calidad, permite la mejora sustancial de los resultados, así como del coste de implantación.

¿Próxima exigencia de las Marcas?

Uno de los principales beneficios que aporta el empleo de estas tecnologías de automatización, además de permitir verificar un mayor número de elementos, es que se obtiene una mayor fiabilidad del proceso, eliminando el error humano y homogenizando los criterios de la inspección. Con ello se pueden establecer criterios objetivos de calidad, incluso de forma coordinada con los clientes, por los cuales se mida la conformidad o no del producto. De esta forma se obtienen evidencias del proceso y se evitan discrepancias futuras, así como penalizaciones y devoluciones.

En un futuro cercano, es muy probable que la aplicación de estas técnicas automatizadas y estandarizadas de control de la calidad se conviertan en un valor diferencial, e incluso requisito indispensable, durante la adjudicación de contratos de suministro con los fabricantes de automoción.

Gran potencial de aplicación de la visión artificial en entornos industriales

Por otro lado, la digitalización de determinados procesos ya está suponiendo grandes beneficios para el sector, no sólo en el ámbito de la calidad, sino en áreas como producción, logística o mantenimiento, para actividades tales como el control de inventarios, trazabilidad y posicionamiento de piezas y elementos.

Aspectos fundamentales para la gestión de reclamaciones, como son el control de inventario y la trazabilidad de las piezas desde su recepción hasta el ensamblaje final, pueden hacerse a través de dispositivos móviles y cámaras de bajo coste. Las tareas de mantenimiento también se ven mejoradas por el uso combinado de visión artificial y machine learning, siendo posible establecer un mantenimiento preventivo de las instalaciones críticas, como puede ser el caso de las electrovías en las cadenas de montaje. De esta forma se ejecutan las órdenes de trabajo cuando hay una posibilidad real de fallo, mejorando los planes de mantenimiento habituales con inspecciones periódicas, que pueden no estar asociadas con la realidad de uso de la instalación. Todo ello contribuye a un seguimiento de la operación más exacto, trasladando una mayor eficiencia, reduciendo paradas no programadas e ineficiencias, y aumentando la productividad general de las plantas.

Rápidos retornos de la inversión

Los impactos en diferentes planos son muy notables, con una reducción de scrap -material desechado por defectos en el proceso productivo- en porcentajes del 4-8%, una reducción del coste de inspección manual en un 40-70% (en función de la robotización completa del proceso) y una reducción del 50-90% de las reclamaciones por no calidad.

Por todo ello, el estudio económico de este tipo de iniciativas suele dar como resultado retornos de la inversión generalmente de pocos meses (<15 meses), en función de los costes unitarios de partida, y resultados visibles desde el primer día, mejorando la percepción que el cliente tiene de nuestra marca.